一建鋼結構工程 鋼網架加工廠的專業化生產與核心工藝解析

在大型工業和民用建筑領域,鋼結構以其強度高、自重輕、施工速度快等優勢占據著重要地位。其中,鋼結構網架作為一種大跨度空間結構,廣泛應用于體育館、展覽館、機場航站樓、工業廠房等建筑中。而高品質的鋼結構網架,其源頭與關鍵在于專業的鋼網架加工廠。本文將圍繞一建鋼結構工程中,鋼網架加工廠的角色、核心加工流程及質量控制要點進行闡述。

一、鋼網架加工廠:從藍圖到構件的樞紐

鋼網架加工廠是連接設計與現場施工的核心環節。它接收來自設計院的結構圖紙(即“圖”),將二維的、理論化的設計方案,通過一系列精密、規范的工業化生產過程,轉化為一個個標準化的、高質量的鋼結構構件。一個專業的加工廠不僅擁有先進的數控切割、自動焊接、拋丸除銹等硬件設備,更具備成熟的技術團隊和嚴格的質量管理體系,確保每一個螺栓球、焊接球、桿件、支座等部件的尺寸精度和力學性能完全符合設計要求。

二、核心加工工藝流程

典型的鋼網架加工主要包括以下幾個關鍵步驟:

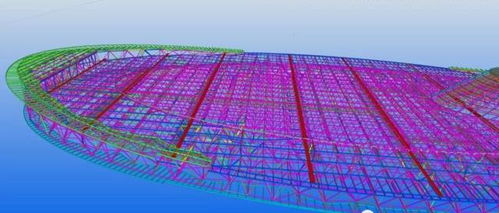

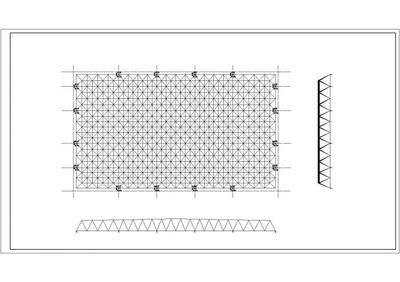

- 詳圖深化與放樣:加工廠首先需對設計院提供的圖紙進行深化設計,生成可用于車間直接生產的加工詳圖,包括所有構件的精確尺寸、孔位、坡口形式等。利用CAD和BIM技術進行三維建模與模擬拼裝,提前發現并解決可能存在的干涉問題。

- 原材料檢驗與下料:對進廠的鋼板、鋼管、型鋼等原材料進行嚴格的力學性能和化學成分復驗。隨后采用數控火焰/等離子切割機或鋸床進行精確下料,確保桿件長度等基本尺寸的準確性。

- 節點加工(核心環節):

- 螺栓球節點:采用優質圓鋼鍛造成毛坯球,經數控機床精密銑削加工出各向螺孔,確保螺孔的平面度、垂直度及螺紋精度。這是網架受力和傳力的關鍵點。

- 焊接球節點:由兩個熱壓或冷壓成型的半球對焊而成,需嚴格控制球的圓度、直徑偏差及對接坡口質量。

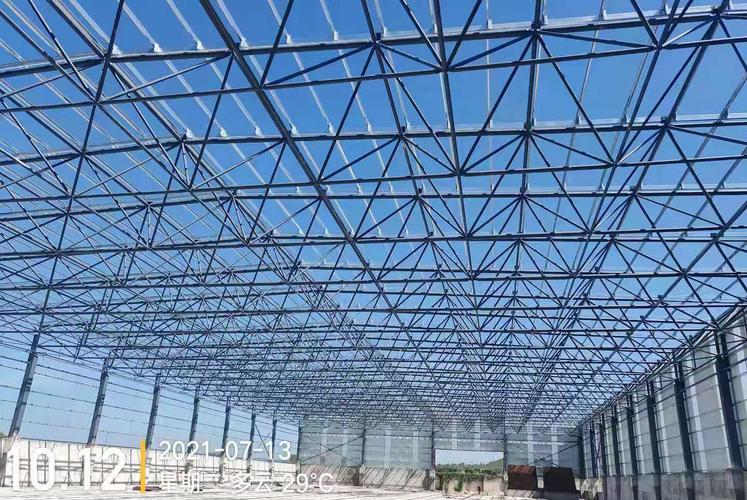

- 桿件制作:鋼管兩端通過高精度機床加工出與螺栓球或焊接球相匹配的封板、錐頭或套筒,并通過自動或半自動焊接設備進行焊接,焊縫質量要求極高。

- 除銹與涂裝:加工成型的構件需進行表面處理,通常采用拋丸除銹,達到規定的除銹等級,以增加油漆附著力。隨后噴涂防腐底漆(有時包括中間漆),涂層厚度需均勻并達到設計厚度要求。

- 標識與包裝:所有構件均需清晰標注其編號、規格等信息,以便現場高效、無誤地安裝。包裝要穩固,防止運輸過程中的變形和漆膜損傷。

三、質量控制與一建工程的關聯

對于“一建”(一級建造師)所負責的大型鋼結構工程而言,加工廠的質量直接決定了工程的整體安全、進度和成本。因此,一建管理人員必須深度介入加工廠的質量控制:

- 駐廠監造:對重要工程,應派遣監理或施工方代表進行駐廠監造,對原材料、加工工藝、焊縫質量、涂裝等進行全過程監督和抽查。

- 工序檢驗:嚴格執行“三檢制”(自檢、互檢、專檢),特別是對焊縫進行無損檢測(如超聲波探傷),對螺栓球進行硬度檢驗和螺紋通止規檢查。

- 試拼裝驗收:對于復雜或首次采用的網架形式,可在工廠內進行小拼或整體試拼裝,驗證所有構件的加工精度和配合度,將問題消滅在出廠之前。

###

鋼網架加工是鋼結構網架工程的生命線。一個管理規范、技術精湛的鋼網架加工廠,是將設計“藍圖”完美轉化為實體建筑的可靠保障。在一級建造師的統籌管理下,通過對加工源頭——即“圖”與“廠”的深度融合與精細管控,方能鑄就出安全、優質、經濟的鋼結構精品工程。

如若轉載,請注明出處:http://www.inloto.cc/product/70.html

更新時間:2026-01-23 14:38:38